Additiv produksjon gir håndtak med den laveste vekten

Protech presenterer et prosjekt på et håndtak, fra designskisse til et fullt fungerende produkt fremstilt med additiv produksjon. Ved å bruke additiv produksjon og innovativ konstruksjon, blir resultatet et produkt som veier mindre og koster mindre å produsere.

For en stund siden fikk Protech et spørsmål fra en av sine partnere: kan dere konstruere et håndtak fra en designskisse? Håndtaket skulle først produseres som en prototype og senere i et mindre antall på fem håndtak. Det endelige antallet av produserte håndtak skulle være 100 stykk per år. Håndtaket måtte være lett og derfor ble det foreslått aluminium.

Frest håndtak i aluminium

Protech’s partner ønsket at håndtaket skulle ha en jevn overflate for å lette rengjøringen. Det kravet gjorde at man ikke kunne lage produktet enkelt gjennom ribber og hull fra utsiden av håndtaksoverflaten. Den første konstruksjonen tok 12 timer fra skisse til ferdig CAD-fil og ble utført i det integrerte CAD/CAM-systemet TopSolid'Design. Etter ferdig konstruksjon gjorde Protech CNC-programmering i TopSolid'CAM og påbegynte bearbeidingen. Det ferdigfreste håndtaket ble veldig bra, men krevde en god del manuelt arbeid. Håndtaket ble fjernet fra freseblokken, det ble gjort en manuell finish og deretter ble hele overflaten sandblåst. Det ferdigfreste håndtaket veide 187,5 gram.

Mye jobb i starten

Fresetiden for det første håndtaket var ganske lang. Dette er forventet når det gjelder fresing av en første prototype, da det ofte kreves en hel del verktøyrigging og omprogrammering av NC-koden før maskinoperatøren blir helt fornøyd. Den første fresingen tok åtte timer og kostnaden inkludert materialer, CNC-programmering og maskintid ble 807 euro. Den neste fresingen av et håndtak tok en time og 25 minutter og det var fremdeles flere ting man kunne gjort for å redusere denne tiden ytterligere. I tabellen kan du se kostnader og produksjonstider for flere ulike produksjonsvolumer.

Hvorfor ikke bruke additiv produksjon?

Etter å ha analysert vekt og produksjonskostnad på det freste aluminiumhåndtaket, stilte Protech spørsmålet - hvorfor ikke bruke additiv produksjon og lage et hult håndtak i rustfritt stål? Kravene til håndtaket gjorde at innsatsdelen av håndtaket måtte være i metall, men ikke nødvendigvis i aluminium.

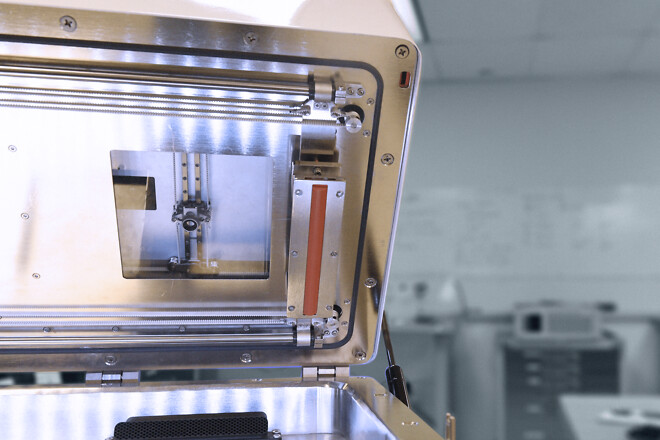

Protech valgte å produsere det hule håndtaket i rustfritt stål (316L), i stedet for aluminium, ettersom maskinkostnadene for additiv produksjon er betydelig lavere i rustfritt stål enn i aluminium. Tilgjengeligheten av produksjonskapasitet for additiv produksjon i rustfritt stål er dessuten betydelig større enn i aluminium. Den opprinnelige håndtakkonstruksjonen ble laget hul med en godstykkelse på 1 mm. Det ble også lagt til et lite hull for å få overskuddspulveret ut fra håndtaket. Det tok mindre enn fem minutter i CAD-systemet å gjøre de to justeringene. For å kunne 3D-printe et komplett håndtak, måtte man legge til en støttestruktur. Generering av støttestruktur er en relativt automatisk prosess. Generering av støttestrukturen til det komplette håndtaket tok 15 minutter. Det tok 43 timer og 11 minutter å printe ut det hule håndtaket i en Xact Metal XM200C. Byggevolumet i XM200C begrenset seg til å printe ut ett håndtak om gangen.

Litt for dyrt

Å fjerne støttestrukturen etter en 3D-utskrift med Metal Powder Bed Fusion (Metal-PBF) er i mange tilfeller et tidkrevende arbeid. For en detalj som ligner på håndtaket i eksempelet, blir fjerningen i de fleste tilfeller gjort manuelt. 3D-utskriften av det hule håndtaket ble veldig bra og med en vekt på 112,2 gram. Vekten på håndtaket var dermed nær målet på under 100 gram, men kostnaden per håndtak var for høy og produktiviteten ble for dårlig. Selv om man hadde brukt en maskin med større byggeareal og i den kunne printe ut flere detaljer samtidig, ble produktiviteten for lav.

Karbonfiberforsterket Nylon ga styrke

Utfordringen var å minske vekten på håndtaket uten å gå på kompromiss med konstruksjonskravene. Innsatsdelen av håndtaket måtte være i metall, men hva skjer hvis man kombinerer plast og metall? Med en todelt konstruksjon kunne håndtaksdelen produseres i plast, noe som reduserte vekten på hele håndtaket drastisk. Rekonstruksjonen av håndtaket til et todelt produkt tok åtte timer.

Håndtakdelen av det todelte håndtaket ble konstruert slik at det kunne 3D-printes i karbonfiberforsterket Nylon (Nylon 12CF) i en Stratasys 450mc 3D-printer. Materialets mekaniske egenskaper er enestående og detaljen kunne printes ut med en innvendig såkalt Lattice-strukture. Ti håndtaksdeler ble fordelt på 3D-printerens byggeplate og ble printet ut på 7 timer og 36 minutter. Hver enkelt håndtaksdel tok en time og 10 minutter å printe ut og hadde en totalvekt på 25 gram.

Innsatsdelen printet ut i Xact Metal

Innsatsdelen av håndtaket ble konstruert for å redusere utskriftstiden og behovet for støttestruktur. Ti innsatsdeler kunne pakkes på byggeplattformen til en Xact Metal XM200C og tok 125 timer og 10 minutter å printe ut. Fjerningen av støttestruktur og finishen av hver detalj gikk relativt greit. Hver detalj ble deretter sandblåst for å få en jevn overflatestruktur. En innsatsdel tok 17 timer å printe ut og veide 60 gram.

Et komplett håndtak på 85 gram

Det todelte håndtaket hadde til slutt en totalvekt på 85 gram, noe som betydde den laveste vekten og den laveste produksjonskostnaden av alle de varianter av håndtak som ble produsert i dette prosjektet.

Ved å bruke additiv produksjon og innovativ konstruksjon, blir resultatet et produkt som veier mindre og koster mindre å produsere. Konstruksjon for additiv produksjon utfordrer konstruktører til å tenke nytt, men kan resultere i bedre produkter enn med tradisjonell produksjonsteknologi.

Kostnadsoversikt

Tabell som viser kostnad og tid for produksjon 1, 10, 25 og 100 av de ulike håndtaksvariantene.

Kostnadene som vises i tabellen, er faktiske kostnader i Sverige. Selvfølgelig er det slik at beregning av produksjonskostnader varierer fra land til land. Manuelt arbeid er en stor del av kostnaden for de ulike variantene av håndtakkonstruksjonen og kostnaden for manuelt arbeid varierer sterkt mellom ulike land. Tabellen viser kostnader og ikke den faktiske prisen på et produsert håndtak. Bedrifter som lager produkter, legger alltid en margin på sine produksjonskostnader. Hvilken margin som legges til varierer veldig mellom ulike selskaper. Derfor kan den faktiske prisen på et produkt variere stort.

Begrenset vekt på et produkt sparer kostnader, reduserer produktets klimaavtrykk og transportkostnader. Additiv produksjon kommer til å spille en viktig rolle i endringen av hvordan produkter blir laget.

Alle de konklusjoner som trekkes i dette prosjektet er helt og holdent avhengig av geometri. Et annet produkt med en annen konstruksjon vil trolig resultere i andre konklusjoner.

Prosjektet kan brukes fritt og modeller samt underliggende beregningsdata kan rekvireres av Anders Brask, han når du på e-post: anders.brask@protech.se. Kontaktperson for andre spørsmål er

Terje Lund so du når på e-post: terje.lund@protechnorge.no

For mer informasjon se: www.protechnorge.no

Kilde: Protech Norge